- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

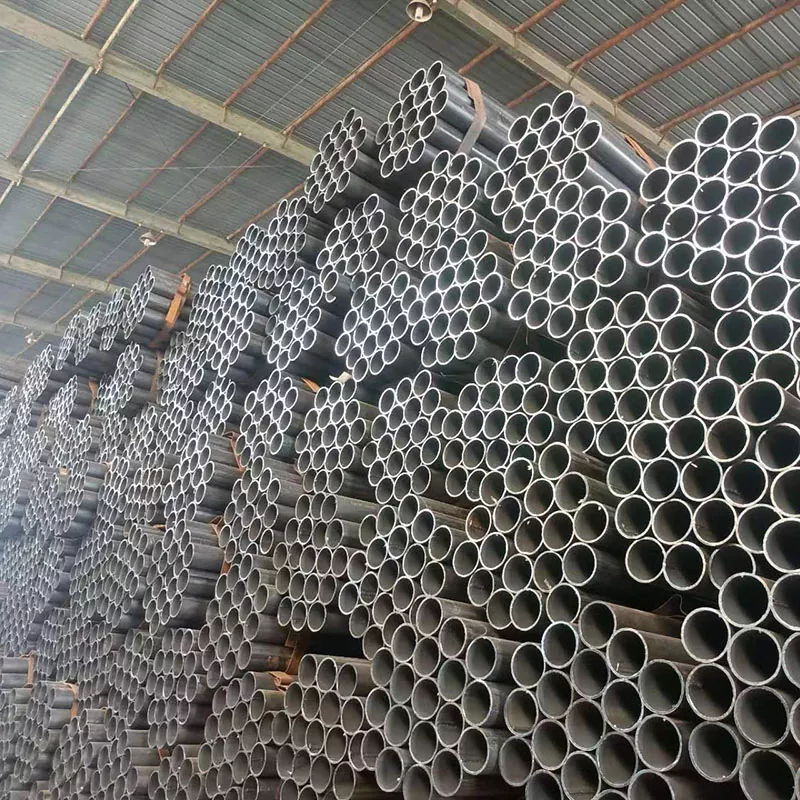

縦溶接管

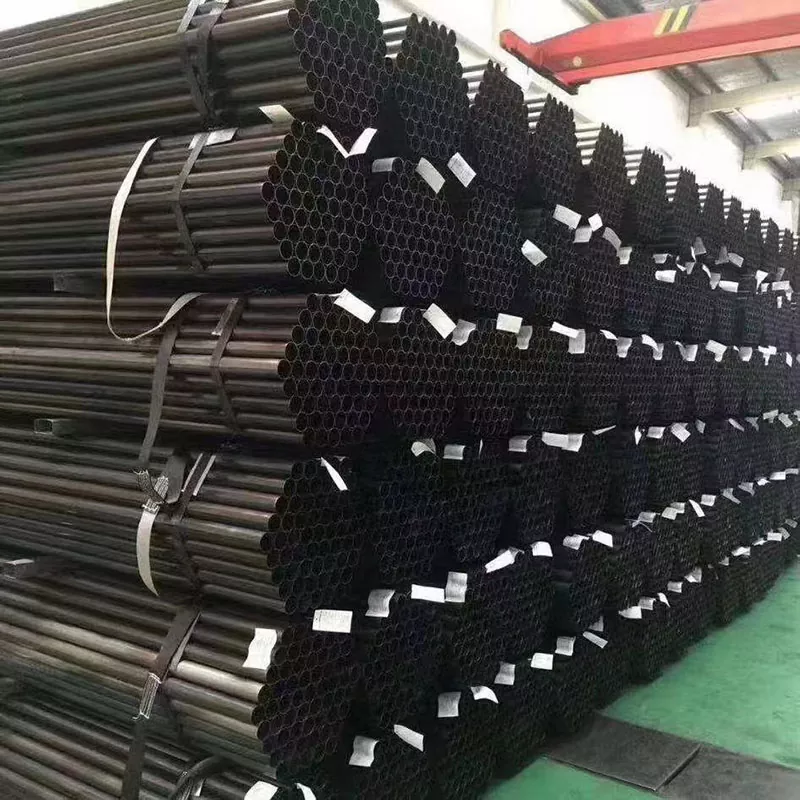

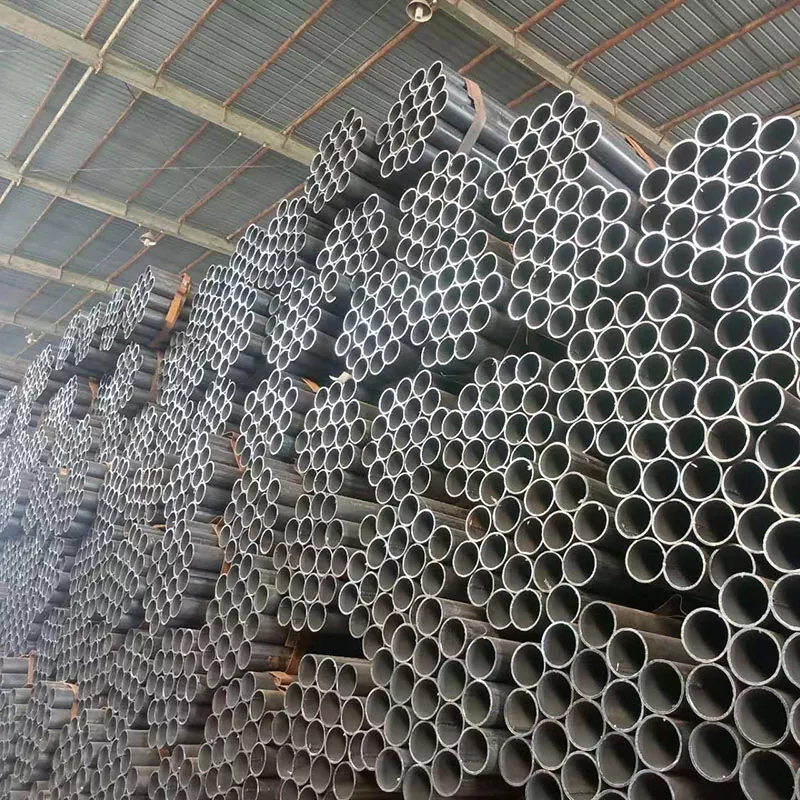

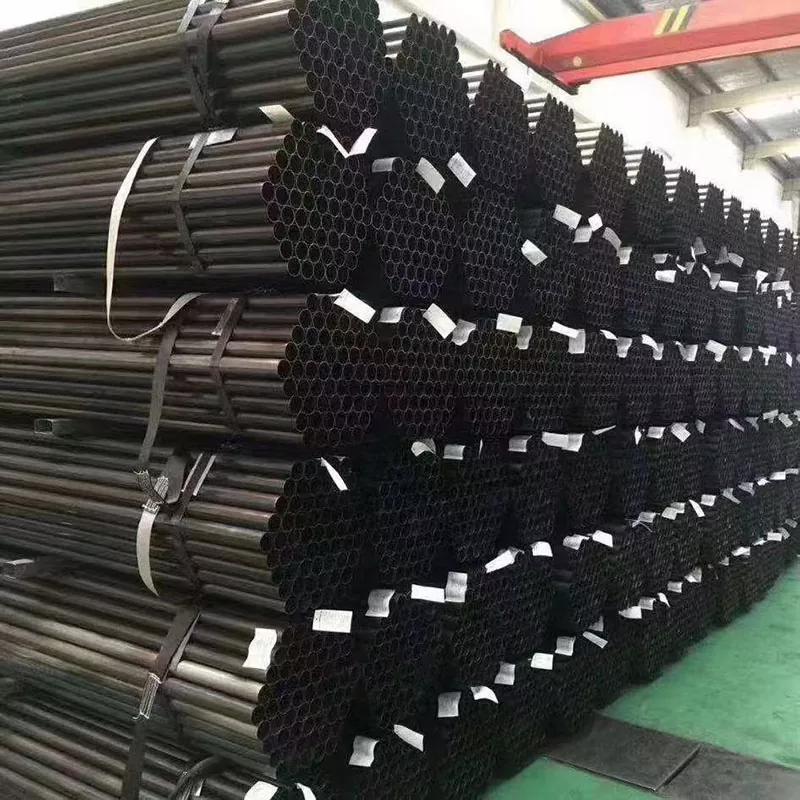

Xinlidaメーカーが製造する縦溶接管は、鋼板または鋼帯を圧延し、溶接技術(高周波溶接やサブマージアーク溶接など)によって直線に溶接して管状構造を形成したものです。継目無鋼管と比較して、直線継目鋼管は製造プロセスが簡単でコストが低いですが、溶接強度は継目無鋼管よりわずかに低い場合があります。

お問い合わせを送信

製品説明

縦溶接管の製造工程は、「素材の前処理~成形~溶接~仕上げ」を中心に、精度と強度の管理を各工程で行っています。まず、原料を準備し、母材となる熱延鋼帯またはコイルプレートを選択し、スリット機で必要な管径に合わせた幅に切断し、表面の酸化スケールや不純物を除去するレベリングおよび防錆処理を行います。溶接品質への影響を避けるため。次に、成形段階に入り、連続ローラー成形機で鋼ストリップを徐々に曲げて開いた円形の管ブランク(または正方形または長方形の管ブランク)にし、管ブランクの端が位置合わせされ、曲率が均一になるようにし、その後の溶接の基礎を築きます。

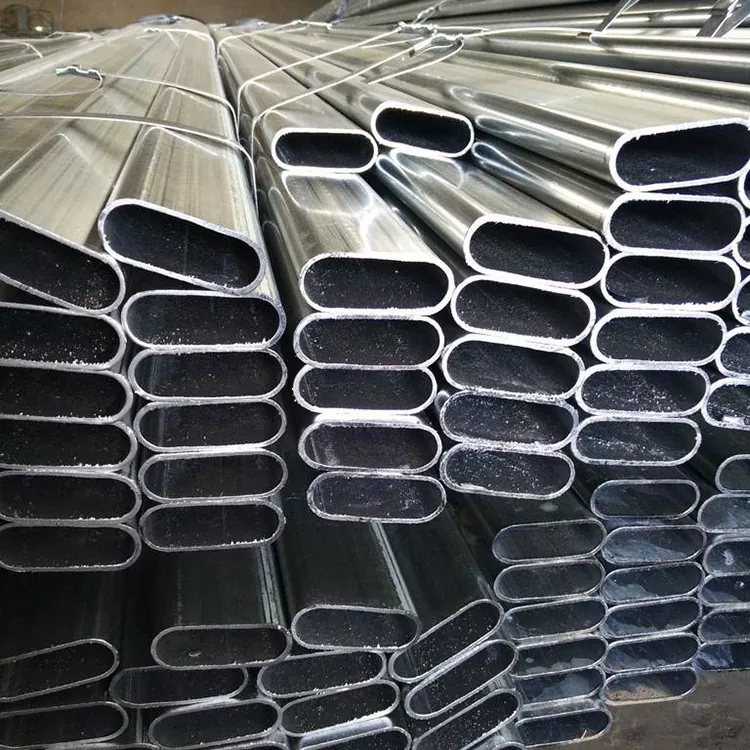

成形後、管ブランクはすぐに溶接リンクに入り、主流は高周波誘導溶接またはアーク溶接を採用します。高周波溶接は、電磁誘導を使用して管ブランクの端を溶融状態まで急速に加熱し、その後、押出ローラーを押すことで溶接が完了し、溶接強度は母材に近いです。アーク溶接は厚肉管に適しており、溶融池に電極や溶接ワイヤを充填して接続します。溶接後は溶接検査(超音波検査やX線検査など)を実施して気孔や亀裂などの欠陥を除去し、定寸機で管径を校正し、矯正機で真直度を修正し、最後に定長に切断し、端面処理と防食処理(亜鉛メッキ、塗装など)を行って最終的に完成します。認定されたストレート溶接パイプ製品を形成します。

ホットタグ: 中国縦方向溶接パイプ